想了解设备资料?报价?售后?请留言,速回电

厂家直销,留言立享本月优惠价免费提供环保政策、办厂手续、投资预算等资料

某铁选厂的尾矿品位偏高,造成铁矿资源的严重浪费,为了有效解决这一问题进一步降低尾矿品位,该铁选厂对其尾矿进行了选矿试验研究,有效的降低了尾矿品位。

1、多元素分析

该矿样全铁品位为10.39%,不溶铁含量为3.83%,还含有一定比例的钒、钛。尾矿中可回收的元素为铁,有害杂质Si02、P较高,S较低。

2、粒度筛析

为了解尾矿中金属分布的情况,对尾矿样进行了粒度筛析。结果可知,尾矿中-0.074mm占8.0%,粒度较粗。金属主要分布在+0.28mm粒级部分,其次是-0.28mm+0.15mm粒级。粒级品位随粒级变细变化不大。

3、物相分析

为了解尾矿中铁的赋存形式,磁性铁含量的高低,分析造成金属铁损失的原因,对尾矿进行了物相分析、各粒级磁性铁损失分析。结果表明,尾矿中的金属铁主要由赤(褐)铁和硅酸铁组成,赤(褐)铁占全铁比例高,达到61.55%,其次是硅酸铁,达到25.44%,这两部分铁用目前的磁选机弱磁选工艺难以回收;磁性铁的品位为0.75%,占全铁比例为7.07%,这部分铁可用弱磁选工艺回收,也是理论上尾矿品位降低幅度。磁性铁损失主要集中在粗粒级+0.28mm部分,这部分粒级中磁性铁损失率为4.31%,占尾矿中磁性铁含量的77.94%。其次是-0.15-+0.074mm粒级,占尾矿中磁性铁含量的10.67%。

(2).jpg)

.jpg)

1、尾矿磁选试验

针对尾矿品位较高的问题,探索进一步降低尾品的可行性,对尾矿进行了磁场强度为238.8kA/m的粗选试验,同时为了解粗精矿再磨再选后可能达到的技术指标,对粗精矿进行了不同磨矿粒度的磁选试验。试验结果结果看,经过一粗一精选别后可获得品位59.48%、产率为0.63%的精矿(磨矿粒度-0.074mm92%);尾矿品位降低幅度为0.32%(-0.074mm82%)、0.29%(-0.074mm92%),降低幅度不大,主要原因是占大部分的赤(褐)铁、硅酸铁等铁矿物用目前的弱磁选工艺难以回收;精矿品位随磨矿粒度的变细而升高,高为59.84%。

2、产品分析

为检验可选性中各选别作业的磁性铁损失情况,对各选别作业中的尾矿进行了物相分析和磁选法分析。从数据结果看,经过再磨再选尾矿中磁性铁含量由回收前的5.53%降到了回收后的2.64%(3000K-82%)、2.73%(3000K-92%)。有50%左右的磁性铁得到了回收。

3、尾矿产品粒度筛析

为检査选别作业对各粒级尾矿的回收情况及各粒级金属的分布情况,分别对粗选尾矿、精选尾矿、精矿进行了粒度筛析。从表9的数据结果看,粗选尾矿中各粒级品位差别不大,与粗选前一致。

+0.28mm粒级金属分布率较粗选前降低了2.64%,说明粗选对该粒级的金属回收较好,也再次说明尾矿中磁性铁主要分布在+0.28mm粒级部分。金属主要分布在-0.074mm粒级部分,各粒级品位基本随粒级变细而升高。金属主要分布在细粒级部分,且-0.074mm粒级品位不高,高只有61.09%,说明该矿样难选。

由于尾矿中磁性铁主要分布在+0.28mm粗粒级部分。根据考査一次磁选尾矿产率占总尾矿的80%以上,因此生产中加强工艺调整,控制一磁尾矿品位是降低综合尾矿品位的关健,即金属损失主要在一磁尾矿中。为此对一次磁选的给矿粒度进行了条件试验。条件试验的原则是符合生产实际,保证精矿品位和粒度达到工艺标准要求,限度降低尾矿品位,实现金属回收。

1、一次磁选给矿粒度试验

磁场强度取199kA/m(与生产现场一致)。试验结果看,一次磁选尾矿品位随磨矿粒度的变细呈"V"字形变化。磨矿粒度-0.074mm占35%时,尾矿品位低(9.70%),金属回收率达到53.26%。磨矿粒度-0.074mm低于35%时,因单体解离不充分,连生体较多,不利于磁选作业,故尾矿品位随磨矿粒度的变粗而升高;磨矿粒度-0.074mm高于35%时,选别不够充分,尾矿品位也随磨矿粒度的变细而升高。因此,一次磁选给矿粒度为-0.074mm35%。

2、粗粒级再选试验

针对尾矿中磁性铁损失主要集中在粗粒级+0.28mm的情况,对尾矿中+0.28mm粗粒级尾矿进行了再选试验,试验磁场强度为199kA/m磨矿粒度为-0.074mm35%(根据原矿一次磨矿粒度条件试验确定)。其数据结果看,+0.28mm粗粒级尾矿中磁性铁含量相对较多,再选后+0.28mm粒级尾矿品位降低了1.26%,尾矿可从再选前的10.39%降到再选后的9.82%,尾矿品位可降低0.57%。再选粗精矿品位为22.54%,产率为7.34%,因此,尾品降低尚有潜力。要进一步降低尾品,应考虑+0.28mm粗粒级区域金属的回收。

.jpg)

(3).jpg)

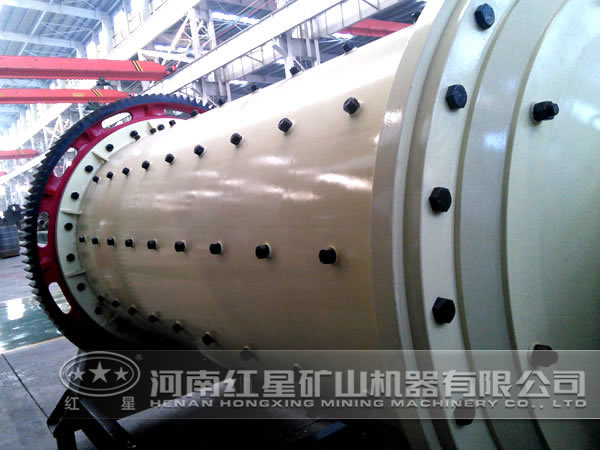

根据尾矿品位偏高的原因,决定用球磨机对该厂原矿进行模拟流程试验。试验条件:一磁场强199kA/m,给矿粒度-0.074mm35%;二磁场强159.2kA/m,给矿粒度-0.074mm45%;三磁场强119.4kA/m,给矿粒度-O.074mm88%。从模拟流程的试验结果可以看出,一次磁选尾矿占总尾矿的88.68%。生产中加强工艺操作力度,控制一次磁选尾矿品位是降低综合尾矿品位的关健。模拟流程试验表明,控制一次磁选给矿粒度在-0.074mm35%左右和管理好其它工艺参数,可有效降低尾矿品位。并实现尾矿品位9.87%,达到尾品工艺标准10.0%以下的要求。

综上此次尾矿可选性试验研究获得了非常好的选矿技术指标,有效降低了尾矿品位,提高了精矿回收率,为该企业带来了可观的经济效益。

上一篇:某铁选厂浮选加药系统的自动化改造

下一篇:难处理金矿的预处理工艺简述

想了解设备资料?报价?售后?请留言,速回电

厂家直销,留言立享本月优惠价免费提供环保政策、办厂手续、投资预算等资料

3分钟前 高先生:时产200吨制砂机报个价,处理鹅卵石

8分钟前 李先生:移动式破碎机怎么解决粉尘问题?

13分钟前 徐女士:需要制砂机,南宁能看制砂现场吗?

16分钟前 程先生:破碎生产线出个方案及报价,有什么售后服务?

22分钟前 郑女士:想了解时产500吨锤破,加工石灰石

31分钟前 吴先生:成套石头破碎设备有吗?给个详细产品资料

36分钟前 罗先生:每小时100吨左右的鄂破和反击破,推荐下型号

42分钟前 梁先生:膨润土磨到200目,用什么磨粉设备?

提交留言我们会第一时间回复您!

要把煤泥实现工业利用是一件比较难的事情,红星机器为了克服这一困难,经过长时间潜心研究,终于生产出来了一套完整的煤泥浮选设备。

2018-03-15选矿能耗占整个投资成本的一大部分,因此,如何采取有效的措施,来节能降耗,是各选厂的共同目标。针对当前矿山冶金行业的生产状况,通过选矿工艺的创新改造、新材料新设备的应用、淘汰落后低效率设备、科学精细化管理等一系列措施,能有效降低选矿能耗,提高经济效益。

2016-01-23硅灰石在我国资源较丰富,但大多不可直接应用,需进行选矿处理。目前,常见的硅灰石选矿方法有磁选、浮选、电选等,其中浮选法是应用普遍、有效的方法,它不仅能有效地除去矿石中的方解石,而且还能有效地除去含铁硅酸盐矿物石榴石和透辉石以及部分石英。以下介绍了某厂针对硅灰石进行的浮选试验研究。

2015-11-06矿石中主要的铁矿物包括赤铁矿、假象铁矿、镜铁矿和少量菱铁矿、褐铁矿等资源,业界人士对其开展了大量选矿方法和工艺研究,这些工作主要表现在赤铁矿浮选、重选、强磁选和焙烧-磁选等选矿工艺方面

2012-10-18由于铁矿石的贫化,为了提高选厂能力并节能降耗,近几年矿冶界高度重视铁矿石预选抛废技术与设备的研究与应用。近几年研究了细碎后入磨前矿石的二次预选技术和设备。

2012-09-10破碎作用是指对制定物料进行有预期的合理的作用,即被破碎的材料的粒度和形状是经过合理设计和规划的。由于生产过程中也存在着许多不可预料的作用,因此对于破碎作用的理论研究一直没有停下脚步。

2012-09-03